「アリシアたんを自律制御させてみたい」

第5話 〜アリシアたん(?)フレーム設計〜

■ 0.序論

小型サーボとその制御として選定したRobovie-nanoですが、以前のこちらの写真を見ても一目瞭然

デカい!

ので、V.I.サイズの脚部にはどうにも適用できそうにありません。

アリシアたんはデルたんみたいに四角いわけでもなく、

かなりの細身ですし、いまさら動力源の変更も大変です。

(第1話でわかっていたことではありますがw)

無理やり操り人形にするのも手ですが、見た目的にちょっと・・・。

ということで、今回はアリシアたんを模して

1からフレームを設計していきたいと思います。

■ 1.テーマ選定

アリシアたんのおおよその寸法比を維持しつつ、ジャンプを意識したフレーム設計をしていきたいと思います。

今回の活動に理論や知識は必要ありません。

完全に「趣味」なのであしからず(笑)。

■ 2.現状把握と目標設定

案の定V.I.のアリシアたんは箱積みのままですので、(そういえばA.C.A.C.内で2010年内に素組みするとか宣言しましたが)

(※2011年1月時点でアリシア脚部のみ素組み完成しましたw)

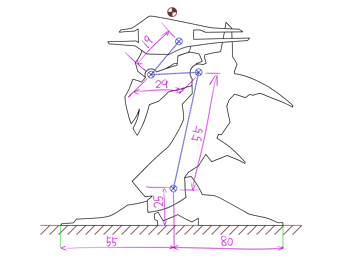

ランナーについたパーツの採寸や組立図などを元に

V.I.の主要寸法をとっていきます。

これらの寸法に対し、どの程度の倍率であれば

サーボを組み込めるかを決定し、

その倍率に沿ったフレームを設計していきます。

この中には可能な限りこれまでの活動内容を折り込み、

具現化のための理想の妥協を行っていきます(笑)。

まず、寸法そのままでサーボを組み込もうとした場合・・・

明らかにサーボが大きすぎて、アリシアの形を保てないことがわかります。

と、いうことでフレーム寸法を1.5倍にしたらこんな感じです。

(というかサーボを1.5倍縮小)

なんとか・・・収まる・・・かな?

あんまりフレームを大きくしても無駄な空間を生むようであれば

せっかく製作したフレームから機能美が失われてしまいますので、

この1.5倍をベースにして設計していきましょう。

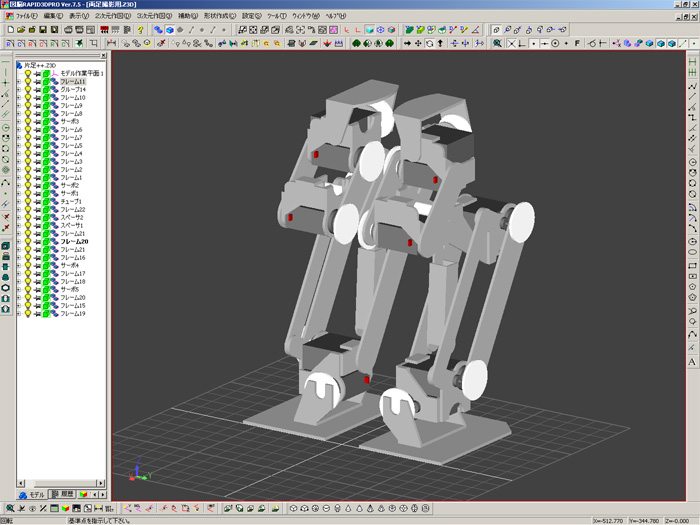

とりあえず妄想ではこのようなイメージになりました。

■ 3.活動計画

本来の意味での設計は綿密な理論に基づくべきですが、まずは動かすことが重要であって、あと単純に時間がないため、

本能の赴くままに妄想を三次元データ化していきます。

そうすれば部品干渉などのある程度の問題は見えてきますので、

是正をしながら作っていきます。

■ 4.要因解析

最低限の条件として、Robovie-nanoに使用した制御及びサーボを使います。また、製作コストを抑えるために部品の流用や、

新規フレーム部品についても各素材をなるべく統一する

(板、アングル、チャンネルなど素材から切り出すため)

ことも考えておきます。

部品の固定や軸受け等は後からどうにでもなりますので、

今回は部品の配置と形状から決定します。

早速3Dを起こす前に、まずは曖昧な妄想をより具体的にしておく必要があります。

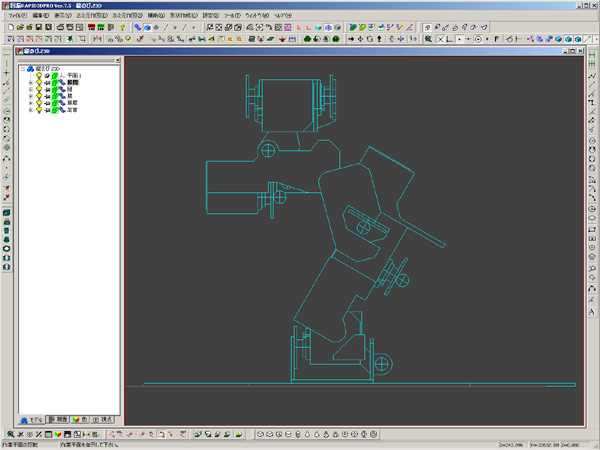

そんなわけでデザインラフを描いていきます。

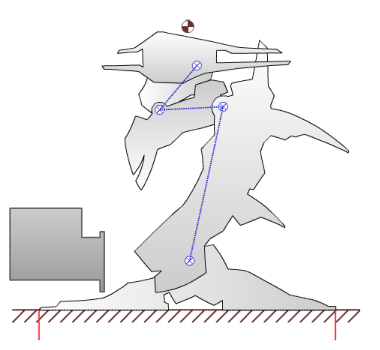

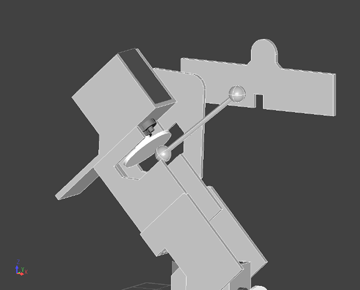

これを見ても分かるとおり(?)、関節部にサーボを置かず、

直動アクチュエータとして配置しています。

実はこれには大きな理由があり、

まずRobovie-nanoのようなサーボ関節でアリシアフレームを再現すると、

この通り脚部の横幅がやたら大きくなり、

全然アリシアっぽくなくなります。

さらに無駄なスペースも増大しますし、

各関節比の大きいアリシア脚部はトルク不足になってしまいます。

あと、単純に私が関節でトルクを受けるのが嫌いなので、

モータを横置きでフレームを直に動かすこの案は廃止します。

これについては2010年夏のにんべん師匠のとこのゲスト絵でも触れていますが、

細かいことを言えばモーメントをフレームで受ける場合に

フレームの根元だけでモーメントを受けると強度的に不利となるため、

各大型重機のように油圧シリンダ等の垂直力でフレームへモーメントをかけるべき、

というただの妄想です。

電動ロボット:フレームが大きく、可搬力が小さくなりがち

油圧重機:最小限のフレームで大きな可搬力になるが、制御系が不安定になりがち

油圧サーボなロボットはちょっと廃れてしまった技術で、正確な位置決めにはやはり電動が使用されます。

しかしながら妄想を具現化する活動ですので、ある程度再現していきたいと思います。

というわけで、回転型の電動サーボを縦置きにして直動を再現する方法について考えましょう。

■ 5.対策検討と実施

回転運動を直線運動に変換する、その定石といえばやはり ボールネジでしょう。

しかしボールネジは、その名前の通り、「ボール」が入っています。

これはただのネジシリンダだと、摩擦損失があまりにも大きいためです。

M2やM3サイズでボールネジがあるはずもなく、

かといってネジシリンダだと損失が大きくて動かなくなります。

簡単なのでちょっと計算してみましょう。

ねじの推力は、かくかくしかじかで既知の式

Q:推力

T:トルク

D:ねじの有効径

α:リード角

θ:摩擦角

μ:摩擦係数

β:ねじの頂角の半分の角度

より求めます。ねじは機械部品の基礎でもありますので、

説明は割愛。力学の基本なので興味があれば独学ください。

実験式など実際に扱うとなるととても面倒ですが(笑)。

ねじシリンダを用いるためには多回転サーボを使わなくてはいけませんが、

ギヤヘッド部をばらしてモータ出力段から減速させないまま出力させれば

現状のサーボでも多回転制御が可能です。

(軸受け等の問題は発生しますが・・・)

ねじはM3をモデルに計算してみましょう。

こうした場合の条件は、

ギア比:208.5くらい

モータ出力段トルク:2.2[kgf・cm]

ですので、計算式上では、

T=1.05×10^-1[kgf・mm]

D=2.675[mm]

α=3.4[deg]

μ=0.15

β=30[deg]

これより、ネジシリンダ時の推力は、0.335kgfとなります。

ネジシリンダの最高速度は、モータ角速度とギア比とピッチの積ですので、

316mm/secとなります。(実際のストロークは37mmくらい)

以上より、最終的な出力は、1.04Wです。

この出力と、普通にサーボモータとして使った場合のモータ出力2.05Wとの割合を

効率として表現すれば、約半分しか仕事の能力がないということになります。

この際プライドは抜きだ!

ではどうするか。

既にラフを見て理解された方もいらっしゃると思いますが、

回転角度θの変化を、力を受ける点までの長さlとの積で2次元化し、

それをxy方向に取り出す方式をとりましょう。

簡単に考えられるのは、レシプロエンジンを逆に用いたような、

回転方向にリンクとスライダを設けて直動を得る仕組みです。

しかしながら、間接と直動2点とスライダ、

これらの「ガタ」が増加するともちろんジャンプ高さが減少するのは

前回わかりましたし、他にもスライダの重量が増加しそう、

スライダを自作するにしても耐久性が脆弱そうといった問題があります。

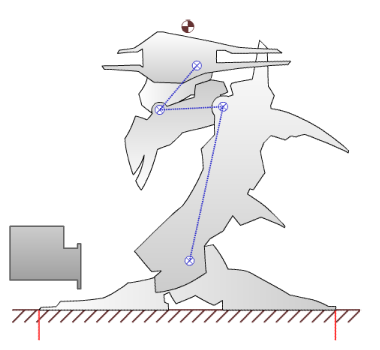

これを解決するために次の構造を考えました。

間接1軸あたりサーボが1つでよいならば、

間接軸をリンクとして用いて間接角度を決定する方法です。

ただし、これは直動ではなくなります。

直動ではないものの、フレームへの負荷を分散できるため、

というかリンクで歩くロボットを過去にたくさん作ってきたため(笑)、

今回はこれでいこうと思います。

「ガタ」も懸念されますが、間接、リンク2点のみなので

これは部品の選定でカバーしたいと思います。

このシステムに、前回お話した、ジャンプのための

エネルギ蓄積/放出を行うバネを組み込みます。

サーボホーン端からリンクまでの距離が変わることを利用すれば、

押しバネを仕込む方法がよさそうです。

さらに、たびたび話に出てきた「楽な待機姿勢」のために、

このバネがバランスシリンダの役目をするよう、

自重を支える方向にアクチュエータを配置していきます。

配置したアクチュエータを支えるためのフレームは、

アリシアちゃんの形をある程度模しながら、

材料準備の簡単化のために

既存規格のアルミ棒、アングル、チャネル等のサイズに合わせ、

さらに同じ材料から作れる場合はその寸法へ集約していきます。

そういったことを考えつつ、

とは言いながらもほとんど妄想のみで(笑)、

どんどんとCADを引いていきます。

(ちなみにちょっとCADツールが古いです・・・)

■ 6.効果確認

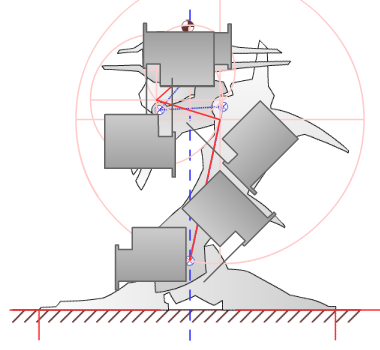

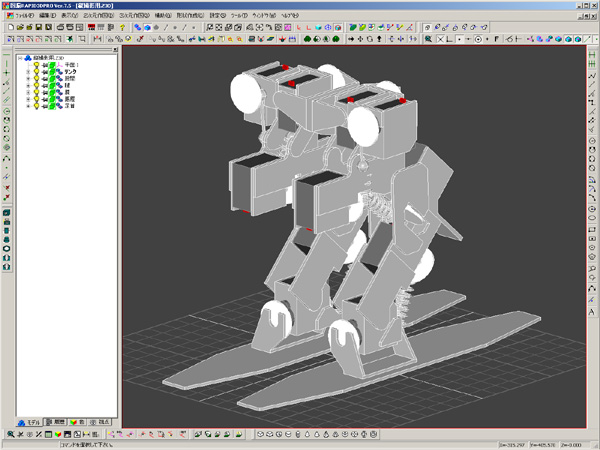

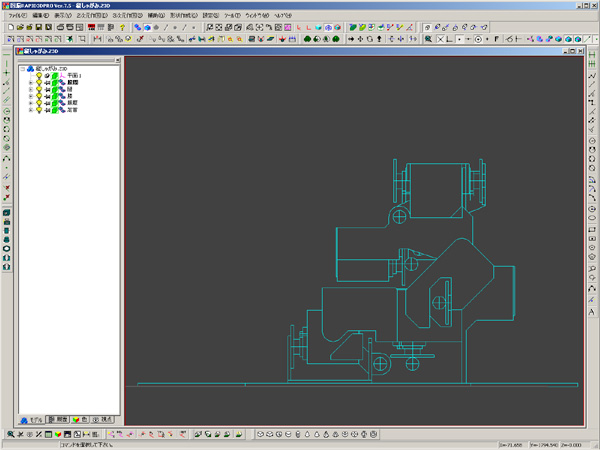

そうして完成したものがこちら。通常姿勢、脚を後ろへ蹴った状態、

脚を畳んだ状態は以下のとおりです。

特に脚を畳んだ姿勢は結構密度を高くでき、

ブースタのカバーを模したフレームで

直接自重を支えることができます。

これにより、待機電力の削減や

収納効率(笑)が向上しています。

問題はリンク位置が微妙に悪くて、

上昇力を得にくいことでしょうか・・・

重くもなりますし、果たして飛べることやら(笑)。

まぁ直動アクチュエータとしてのテストが行えれば良かったのでしょうが、

リンク損失を含めても歩くくらいの力なら特に試験の必要もないでしょう。たぶん。

■ 7.標準化及び今後の課題

材料寸法のまとめです。※全てt1.5、外寸

・板材

35×178:2個

25×63:4個

25×45:4個

25×35:4個

25×33:4個

25×23:4個

25×15:2個

・アングル

15×15×12:12個

・深Cチャネル

15×25×54.5:2個

15×25×40:2個

15×25×25:8個

第5話は以上です。

指摘や意見がありましたら、拍手か掲示板などで

一言頂けると幸いです。

第6話では、フレーム製作を予定しています。